無人機從消費級航拍、農業植保到工業巡檢、應急救援的場景延伸,使其抗風性能成為決定作業安全與任務成敗的核心指標。抗風試驗裝置作為驗證這一指標的關鍵工具,卻在技術適配、成本控制與場景落地中面臨多重瓶頸。由Delta德爾塔儀器聯合電子科技大學(深圳)高等研究院——深思實驗室團隊、工信部電子五所賽寶低空通航實驗室研發制造的無人機抗風試驗風墻\可移動風場模擬裝置\風墻裝置,正成為解決無人機行業抗風性能測試難題的突破性技術。

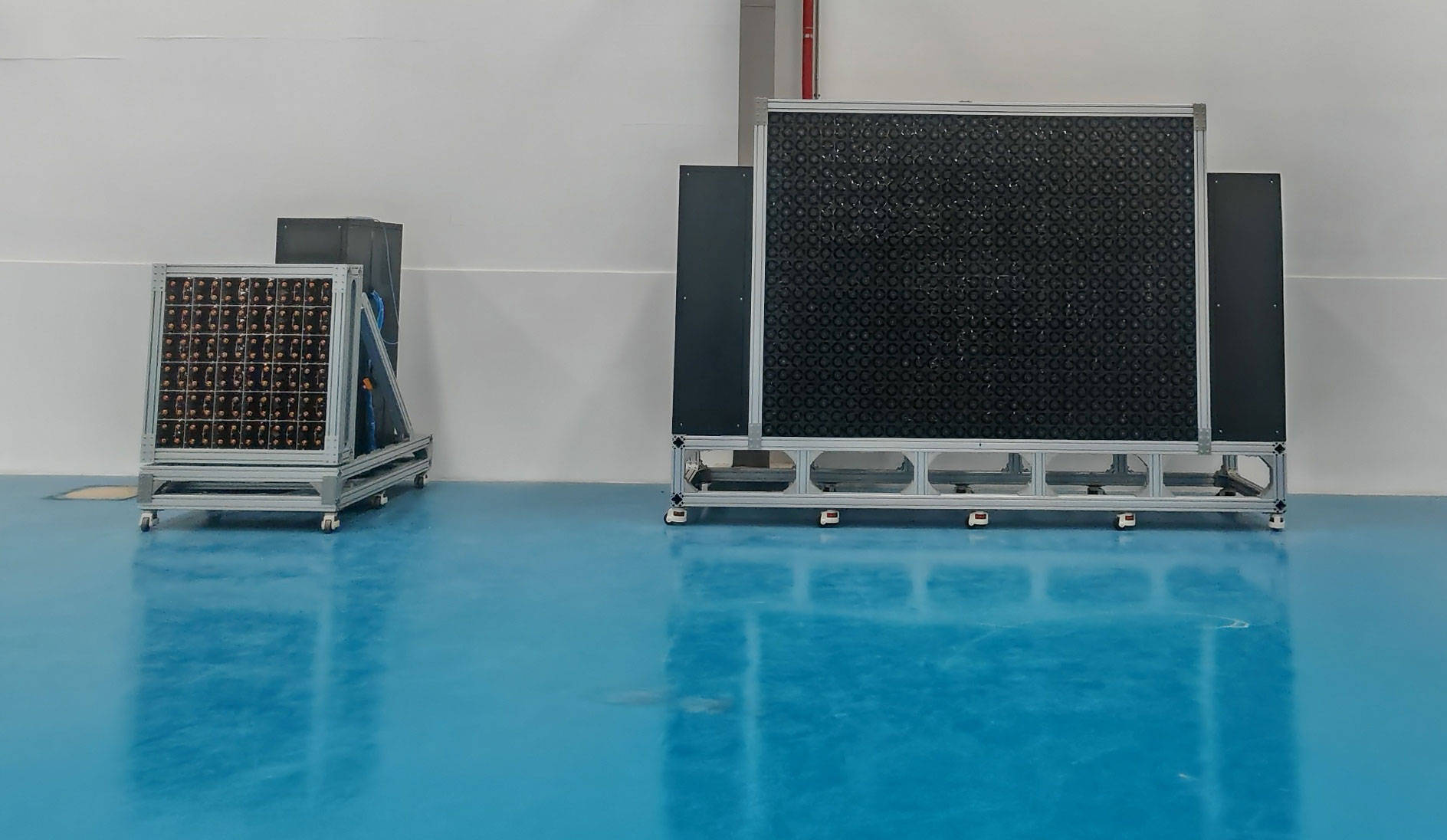

無人機風墻測試系統\無人機抗風試驗風墻\可移動風場模擬裝置\風墻裝置

本文結合行業實踐與技術創新,剖析當前無人機抗風試驗裝置的核心痛點,并提出系統性解決方案。

一、行業核心痛點:從實驗室到實戰的多重梗阻

(一)測試手段失衡:可控性與真實性難以兼顧

當前行業主流的兩種測試方式存在天然矛盾:外場實飛測試雖能還原真實風況,但受氣象條件制約嚴重,需等待特定風力環境,單次測試可能耗時數天,且風速、風向不可控導致數據重復性差,ji端風況下還存在無人機墜機損壞的風險。某農業無人機企業曾為測試8級風抗風性能,在海岸邊等待兩周才獲得合適風況,最終因突發陣風導致樣機損毀,測試成本大幅超支。

傳統風洞測試雖解決了可控性問題,可精準調控風速、湍流等參數,但建設成本動輒數億元,運行能耗ji高,中小企業難以負擔。更關鍵的是,封閉管道結構導致氣流存在邊界效應,且測試空間受限,多數僅能適配縮尺模型,與無人機全尺寸實戰場景存在顯著誤差,例如某物流無人機縮尺模型風洞測試抗風等級達8級,實際全尺寸飛行時6級風即出現失穩現象。

(二)場景適配不足:特殊環境模擬能力缺失

無人機應用場景的多元化使風場環境愈發復雜,而通用型試驗裝置難以復現特殊場景的風場特性。高原環境下,低氣壓導致空氣密度下降,傳統裝置未做氣壓校準,風速測量誤差可達15%-20%,曾有邊防無人機在高原實飛時抗風性能未達測試標準,根源在于平原環境測試未考慮氣壓影響。

海上風電巡檢、城市消防等場景的特殊性更凸顯模擬短板:海上鹽霧濃度高達50mg/m3,傳統裝置金屬部件易腐蝕,且無法模擬塔筒“塔影效應"帶來的陣風擾動;城市消防場景中,高樓間穿堂風與渦流、高溫濃煙環境的組合模擬,成為常規裝置的“盲區",導致測試合格的消防無人機在實戰中頻繁出現姿態波動。

(三)成本效率倒掛:中小企業測試門檻居高不下

消費級與小型工業級無人機企業普遍面臨“測試成本高于研發成本"的困境。傳統風洞測試按小時計費,單次全尺寸測試費用超萬元,某年產千臺級的消費級無人機企業,年均抗風測試成本達8萬元,占研發投入的30%以上。即便采用外場測試,樣機損耗、人工等待等隱性成本也不容忽視。

同時,測試效率低下制約產品迭代。傳統裝置從設備調試、參數設置到數據處理,單次測試需2-3小時,而消費級無人機迭代周期僅1-2個月,企業為趕進度常簡化測試流程,導致產品抗風性能存在隱患。

(四)數據價值弱化:測試與研發優化脫節

多數試驗裝置僅能輸出風速、姿態角等基礎數據,缺乏與無人機研發環節的深度聯動。例如某植保無人機企業通過測試發現6級風下噴霧不均勻,但裝置未提供氣流與噴霧顆粒運動的關聯數據,研發團隊需額外投入3個月進行風洞復現試驗,才能定位到冠層渦流干擾的核心問題。此外,數據標準不統一導致不同企業測試結果缺乏可比性,阻礙行業整體抗風性能提升。

二、破局路徑:技術創新與場景融合的雙重驅動

(一)新型測試技術突破:平衡可控性與實戰性

抗風測試風墻(開放式風洞)技術的出現,有效破解了傳統手段的矛盾。該技術通過數十至數百個高性能風機陣列,在開闊空間構建大面積均勻風場,兼具傳統風洞的可控性與外場測試的真實性。Delta德爾塔儀器聯合高校研發的風墻裝置,可精準控制3-20m/s風速,風向調節范圍0-360°,測試數據一致性誤差≤3%,且建設成本較同等規模傳統風洞降低60%以上。

模塊化設計進一步提升適配性:通過增減風機數量可靈活調整測試空間,既能滿足1-3kg消費級無人機的小型測試,也能適配20kg以上工業級無人機全尺寸測試。某物流無人機企業采用該裝置后,將山區峽谷風場模擬時間從傳統風洞的2天縮短至4小時,且優化后的抗風算法使8級風下姿態穩定性提升40%。

(二)場景化定制設計:復現特殊環境風場特性

針對不同場景的特殊性,采用“基礎平臺+定制模塊"的設計思路,實現風場模擬的精準匹配。高原環境適配方面,開發密封氣壓調節艙,可將艙內氣壓調節至40-101kPa(覆蓋0-6000m海拔),搭配“氣壓-風速"雙參數校準算法,將測量誤差從20%降至±3%,某邊防無人機通過該裝置測試后,高原實飛抗風性能吻合度達98%。

海上與消防場景的定制化更具代表性:海上風電測試裝置采用316L不銹鋼材質+氟碳涂層,鹽霧測試壽命達1000h,新增“塔筒模擬模塊"與CFD算法,可復現塔影效應下0.5-2Hz的陣風擾動;消防專用裝置搭建1:20縮尺建筑模型,配合高溫加熱模塊(30-80℃)與煙霧發生器,還原高樓穿堂風與濃煙環境,某消防無人機通過該裝置優化后,8級風下圖傳丟包率從12%降至3%。

農業植保場景則聚焦低空風場與作物干擾,通過低置風機+粗糙地面摩擦板模擬1-3m高度風場,搭配柔性塑料制作的1:1作物冠層模型,同步測試抗風穩定性與噴霧均勻度,某植保無人機企業據此優化噴頭設計后,8m/s風速下漏噴率從15%降至5%。

(三)輕量化與集約化:降低中小企業測試門檻

針對中小微企業需求,開發低成本輕量化裝置。消費級無人機專用抗風裝置采用ABS工程塑料框架替代鋁合金,重量從8kg降至3kg,搭配國產低成本傳感器(總造價≤1.5萬元),單次測試耗時僅8分鐘,較傳統裝置效率提升15倍。某消費級無人機企業采用該裝置后,年均測試成本從8萬元降至1.5萬元,成本降低81%。

共享測試平臺模式進一步攤薄成本。工信部電子五所等機構聯合企業搭建公共測試服務平臺,配備風墻、高原、海上等多場景裝置,企業按次付費測試,單臺消費級無人機測試費用降至200元/次,較自建裝置成本降低90%,已服務超200家中小企業。

(四)數據閉環賦能:打通測試與研發鏈路

構建“多參數采集-智能分析-優化反饋"的數據閉環系統。在采集端,整合六維力傳感器、UWB定位、飛控數據等多源信息,同步獲取姿態、動力負載、續航、云臺穩定性等參數;分析端基于AI算法建立“風場參數-性能指標"關聯模型,自動定位短板,如某海上巡檢無人機通過系統分析,發現風速驟升時飛控響應滯后0.5s的核心問題。

行業標準化建設加速數據價值釋放。目前抗風測試風墻技術已被納入無人機駕駛員執照考核標準,多家企業與高校聯合制定《無人機抗風性能測試規范》,統一風速校準、數據采集等指標,使不同企業測試數據可比,某行業協會數據顯示,采用標準化測試的無人機產品,抗風性能故障率較傳統方法降低32%。

三、結語:從“合格測試"到“價值創造"的轉型

無人機抗風試驗裝置的發展痛點,本質是技術供給與場景需求的錯配。從傳統風洞的“高精度但高成本"到風墻技術的“精準適配+高效低成本",從單一參數測試到場景化多維度驗證,行業正實現從“是否合格"的基礎測試向“如何優化"的價值創造轉型。

未來,隨著AI與數字孿生技術的深度融合,可實現“實時氣象數據-虛擬風場模擬-實體測試驗證"的全鏈條聯動,進一步提升測試的實戰貼合度。而行業標準的完善與共享平臺的普及,將推動抗風測試技術成為無人機產業高質量發展的核心支撐,讓每一款無人機都能在復雜風場中“逆風前行"。

請輸入賬號

請輸入密碼

請輸驗證碼

以上信息由企業自行提供,信息內容的真實性、準確性和合法性由相關企業負責,儀表網對此不承擔任何保證責任。

溫馨提示:為規避購買風險,建議您在購買產品前務必確認供應商資質及產品質量。